BASES TECHNIQUE

Tâche et emploi prévu d’un dissipateur de chaleur

La puissance dissipée (Pv) électrique se transforme en chaleur (Q) au niveau de la couche diélectrique des éléments des semi-conducteurs et des résistances, ce qui occasionne une augmentation de la température. La température de la couche diélectrique (ϑJ)ne peut pas dépasser une valeur maximale définie de sorte à garantir un fonctionnement stable et à éviter l’endommagement du semi-conducteur. Vous trouverez la température maximale autorisée pour la couche diélectrique dans les fiches de données fournies par les fabricants des semi-conducteurs. Si le boîtier du semi-conducteur n’est pas en mesure d’éliminer l’intégralité de la chaleur générée dans l’air ambiant, le semi-conducteur doit être monté sur un dissipateur de chaleur. Ceci permet d’augmenter la taille de la surface du boîtier active dans le processus de dissipation de chaleur. La fiabilité et la durée de vie du semi-conducteur et même de l’intégralité du couplage seront augmentées. Un dissipateur de chaleur est fabriqué avec des matériaux à haute conductivité thermique, généralement dans un alliage d’aluminium, avec une structure géométrique et une finition adapté à l’application spécifique.

Les Matériaux utilisés sont:

- AlMgSi 0,5 F22 pour les profilés extrudés en aluminium

- AlSi8Cu3 pour les éléments coulés en aluminium

- Al99,9 hh pour les feuillards en aluminium

Fonctionnement d’un dissipateur de chaleur, dissipation de chaleur et types de convection

Le transport de la chaleur de la source de chaleur (par ex. la couche diélectrique du semi-conducteur) dans l’air environnant se décompose comme suit:

- le transfert de la source de chaleur vers le dissipateur de chaleur

- le passage de la chaleur à l’intérieur du dissipateur vers la surface du dissipateur

- le transfert thermique de la surface dans l’air ambiant grâce à une convection libre ou forcée

- le rayonnement thermique selon la nature des surfaces

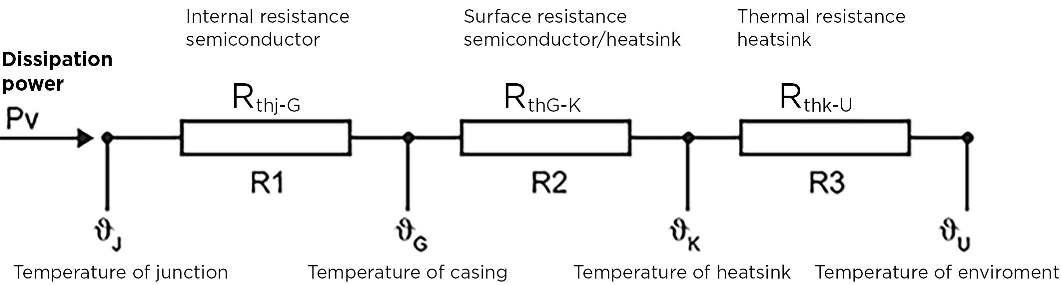

La résistance thermique et le circuit d’équivalence thermique

La résistance thermique est définie comme étant le rapport de l’augmentation de température pour une puissance donnée. Elle quantifie la capacité des dissipateurs à évacuer la chaleur et permet ainsi de les comparer entre-eux. Plus la résistance thermique est faible, plus l’augmentation de température attendue est faible et « meilleur » est le dissipateur de chaleur. La résistance thermique est donnée en K/W (kelvin/watt). Les dissipateurs de chaleur et les semi-conducteurs forment une unité fonctionnelle pouvant être représentée sous forme d’un circuit d’équivalence thermique, qui peut être représentée de manière analogue à la loi d’Ohm.

Classification dans les domaines suivants:

- la puissance dissipée (Pv) accumulée est déplacée vers le flux de chaleur (Q)

- passage de la chaleur de la couche diélectrique vers la surface de montage de l’élément

- dissipation de la chaleur du dissipateur de chaleur dans l’air environnant

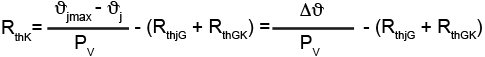

Calcul de la résistance thermique requise pour une perte de puissance donnée et du gradient de température admissible

| RthK = | Résistance thermique du dissipateur de chaleur en K/W |

| ϑjmax = | Température maximale de la couche diélectrique (jonction) du semi-conducteur en °C (voir fiche de données) |

| ϑU = | Température ambiante en °C |

| Pv = | Puissance dissipé de la source de chaleur en W |

| RthjG = | Résistance thermique interne de la couche diélectrique du boîtier du semi-conducteur en K/W |

| RthGK = | Résistance de transfert thermique au niveau des surfaces de montage en K/W (peut être réduite à une valeur minimale à l’aide de pâte conductrice de chaleur). Lors du montage isolé, il y a lieu de tenir compte des résistances thermiques spécifiques Des matériaux isolants. |

| ∆ϑ = | Différence de température en K |

Chaque dissipateur de chaleur dont la résistance thermique est inférieure à la résistance thermique calculée est à considérer adapté à l’application.

Mesure et conditions de mesure de la résistance thermique

Toutes les valeurs reprises dans le catalogue ont été mesurée par ALUTRONIC dans les conditions suivantes:

- convection naturelle

- dissipateur de chaleur anodisé noir mat

- alignement vertical des nervures

- mesure de la température entre la surface de montage du semi-conducteur et la surface de montage du dissipateur de chaleur

- mesure de la température entre le semi-conducteur et la surface de montage du dissipateur thermique, disposition verticale des ailettes

- utilisation de pâte conductrice de chaleur

- mesure de la température ambiante à 1m de l’objet à mesurer

Les valeurs mesurées correspondent à l’augmentation de température pour une puissance donnée, et ce pour des longueurs de profilés différentes. Les résistances thermiques des puissances correspondantes sont déduites de ces valeurs et présentées dans le tableau ci-contre. Ces tableaux présentent le lien existant entre la résistance thermique, la puissance donnée et la longueur. Ceci permet également de déterminer, par exemple, à partir de quelle longueur un dissipateur de chaleur sélectionné pourra être encore plus efficace. En outre, la surface A, le volume V et le poids en g est également indiqué pour la longueur du dissipateur thermique.

Influence de la résistance de transfert thermique

Une attention toute particulière doit être portée au contact thermique entre le boîtier du semi-conducteur et la surface de montage du dissipateur. Il dépend en effet de la qualité de la surface (rugosité), de la planéité, de la pression de contact et des matériaux d’isolation et de remplissage utilisés.

Les profondeurs de rugosité sont RZ = 2,5 à 4,0 pour les profilés extrudés non usinés et RZ<1,5 pour les surfaces planes fraisées. La planéité sur une surface de 100 x 100 mm est de 0,5 à 1,0 mm pour les profilés extrudés non usinés selon la norme DIN et de 0,1mm ou mieux pour les surfaces planes fraisées. Les inclusions d’air (soufflures) entre les surfaces de ϑU = Température ambiante en °C Pv = Puissance dissipé de la source de chaleur en W RthjG = Résistance thermique interne de la couche diélectrique du boîtier du semi-conducteur en K/W RthGK = Résistance de transfert thermique au niveau des surfaces de montage en K/W (peut être réduite à une valeur minimale à l’aide de pâte conductrice de chaleur). Lors du montage isolé, il y a lieu de tenir compte des résistances thermiques spécifiques Des matériaux isolants. ∆ϑ = Différence de température en K montage peuvent être éliminées en utilisant une pâte thermoconductrice. Cela permet de réduire la résistance au transfert de chaleur (RthGK). Toutefois, la pâte ne doit être appliquée qu’en quantité absolument nécessaire (en évitant les inclusions d’air). De nos jours, l’assemblage à vis conventionnel est souvent remplacé par un assemblage à ressort économique en combinaison avec une rainure de clip déjà insérée dans le profil. La pression de contact agit sur la position correcte du semi-conducteur avec des temps de montage courts

Influence de la couleur de finition d’un dissipateur de chaleur

L’influence de la part de rayonnement (finition noir) d’un dissipateur sur sa résistance thermique est souvent mal évaluée. Aucune règle générale ne s’applique. Un dissipateur à ailettes ne rayonne essentiellement de la chaleur que sur sa surface périphérique. Les espaces entre les côtes sont généralement trop étroits pour que le rayonnement puisse pénétrer ver l’extérieur, et l’échange de rayonnement n’a lieur qu’entre les surfaces opposées des côtes.la part de rayonnement n’augmente pas proportionnellement à la surface disponible pour la convection. La part de rayonnement proportionnelle à la dissipation de chaleur est en règle générale plus élevée pour une surface de refroidissement simple que pour un dissipateur nervuré. Les dissipateurs de chaleur courants sont optimisés pour la convection et non pour le rayonnement. La part de rayonnement est fortement dépendante de la température et augmente avec la 4e puissance. Si la température de surface est maintenue basse, par exemple grâce à une ventilation externe, vu que la chaleur est éliminée en permanence, alors la part de rayonnement peut être négligée. Au contraire, la couche anodisée thermo-isolante peut aggraver la résistance de transfert. En cas de ventilation extérieure , et particulièrement en cas de ventilation extérieure puissante, l’utilisation d’un dissipateur nu ou chromaté est plus approprié. Un dissipateur noir peut également absorber plus de chaleur rayonnante de son environnement. Ainsi, s’il y a des composants à proximité qui peuvent prendre des températures plus élevées que le dissipateur thermique et que ceux-ci ont une plus grande surface de rayonnement, l’effet peut également être inversé et le dissipateur thermique est en outre chauffé (échange de rayonnement).

D’un point de vu thermique, un dissipateur anodisé noir est utile en cas de:

- auto-convection et températures de surface élevées

- pas d’autres radiateurs plus chauds à proximité

- résistance thermique externe élevée (faible isolation de la couche anodisée par rapport aux composants rayonnants)

De plus, il y a lieu de tenir compte de la protection de la surface. Une surface chromatée servira à la fois de conducteur électrique et de protection de surface. Ceci est Particulièrement important par exemple pour les boîtiers ou les éléments de boîtiers afin de répondre aux exigences CEM.

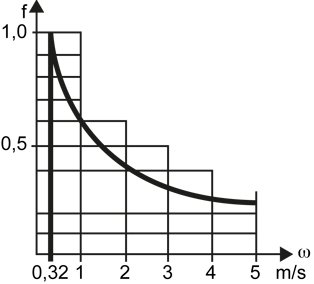

Influence des propriétés de convection

La résistance thermique d’un dissipateur de chaleur peut être réduite au moyen d’une ventilation forcée. Si la résistance thermique de la convection libre est connue, il est alors possible de calculer la résistance thermique à différentes vitesses de soufflage pour un dissipateur de chaleur de longueur donnée et un gradient de température constant. Le diagramme ci-dessous s’applique à un dissipateur de chaleur d’une longueur de 100mm et un gradient de température de 80 K.

Le facteur f indique le rapport entre la résistance thermique en cas d’auto-convection et la résistance thermique à la vitesse de l’air recherchée.

Assistance à la conception d’un nouveau DISSIPATEUR

La simulation thermographique par ordinateur est un nouvel instrument servant à l’optimisation des dissipateurs et des systèmes de refroidissement. Ce système permet d’optimiser et de réaliser dans des délais très courts des profilés standard spécifiques aux souhaits des clients. ALUTRONIC met ses services à votre disposition afin de solutionner tout problème thermique spécifique.

Comportement statique et dynamique d’un dissipateur

Les considérations énumérées jusqu’à présent sont uniquement valables pour un système statique permanent. Pour le comportement transitoire, les capacités thermiques et les durées de fonctionnement correspondantes doivent également être prises en compte. Lors d’impulsions de charge (par exemple lors du démarrage de véhicules ou d’ascenseurs), des quantités considérables de chaleur peuvent être générées en peu de temps, qui doivent alors être stockées temporairement. Dans ce cas, il faut des capacités thermiques élevées avec des résistances thermiques les plus faibles possibles. On utilise un bloc d’aluminium, de cuivre ou un caloduc.

Notes techniques de production

Tolérances de pressage: Pour les profilés, les normes DIN 1748 - partie 4 ou DIN 17615 - partie 3 DIN ISO 755 - 9 ou DIN ISO 12020 - 2 sont utilisées comme base. Pour les dimensions indiquées dans les dessins de profil, ces normes doivent être prises en compte. Tolérances d’usinage : l’usinage CNC est effectué selon la norme DIN 2768m.

Autres tolérances d’usinage sur demande

Technologie de surface: Lors du traitement de surface (anodisation, chromatage, etc.), des points de serrage ou de contact inévitables sont crées par le montage dans des cadres appropriés. Dans le cas de restrictions liées à l’application, le positionnement des pinces dot être coordonné.

BASES TECHNIQUE PDF